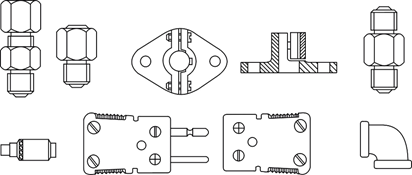

Bloco Cerâmico Pt100 Termopares

A função é interligar o termopar ao cabo de extensão ou compensação e prender o termopar ao cabeçote. Usado também para sensores tipo Pt-100.

A base é feita normalmente de cerâmica isolante e os terminais, de latão niquelado. Apresentam diversas formas e tamanhos que são estabelecidos pelo tipo de termopar e cabeçote utilizados.

O bloco de ligação pode ser de cerâmica ou poliamida, e é o responsável pela ligação do sensor para com os instrumentos de controle. Igualmente aos cabeçotes, eles também são os responsáveis por manter a temperatura constante entre as conexões para que não existam erros de medida, embora esteja sendo adicionado um material diferente no circuito. O bloco de ligação é confeccionado em material com alta isolação afim de que o mesmo não absorva por condução a temperatura do processo, porém devemos tomar alguns cuidados, a fim de especificar o material mais indicado para cada tipo de aplicação:

1) Bloco e a umidade: Um dos problemas mais comuns, como nos cabeçotes, é o excesso de umidade que normalmente acabam por interferir nas medidas, devido a baixa isolação que ela provoca. O sensor de temperatura, para ter o seu perfeito funcionamento ele deve ter valores de isolação adequados a cada montagem, que é medida através de um megômetro, entre a bainha ou tubo metálico e os fios internos do termopar ou termoresistência. Se este valor estiver abaixo do padrão de 100 Mega ohms à 500 Volts, a mesma será classificada por estar com baixa isolação, e o resultado disso são variações do valor medido, não conseguindo se equilibrar em um sobe e desce sem fim; outra característica resultante da baixa isolação é que o valor a ser medido nunca consegue ser atingido e equilibrado, porém vai subindo aos poucos e nunca pára. O bloco de ligação quando em local com muita umidade, nos casos de serem em cerâmica, acabam absorvendo e encharcando, resultando em uma queda na sua alta isolação que ele possui. Normalmente a cerâmica no qual são feitos, apresentam muita porosidade, que possibilita essa absorção grande da umidade, porém um dos modos de se resolver este problema é o uso de bloco em poliamida.

2) Alta temperatura no bloco: Em alguns casos raros, a temperatura no cabeçote chega a atingir níveis muito altos, causando danos de oxidação nos bornes de ligação. Tal fato já foi presenciado em termopar tipo “B” (PtRh30% PtRh6%) cuja temperatura do processo era de 1750°C e como a isolação da parede do forno para com o cabeçote era muito deficitária, o mesmo chegava a atingir próximo a 500°C (o alumínio funde a 700°C), o qual acelerava o processo de oxidação dos bornes.

3) Blocos que quebram através de trincas provenientes de vibrações: Muitas vezes, em processos aonde existe muita vibração, os blocos de ligação acabam em alguns casos, sofrendo uma quebra ou trinca que pode interromper o sinal. Neste caso é aconselhável o uso de blocos de ligação em material plástico PVC sendo o mais utilizado a poliamida ou nylon.

Cabeçote

A função deste é proteger o bloco de ligação, além de facilitar a conexão do tubo de proteção e do conduite.

Estes são feitos normalmente de alumínio, ou ferro fundido, existindo também vários tipos, dependendo do ambiente a ser aplicado.

Tipos de Cabeçote: Universal ‑ A Prova de Tempo ‑ A Prova de Explosão ‑ Miniatura.

Cabeçote Universal: cabeçote para uso geral em processos industriais.

Cabeçote à Prova de Tempo: Cabeçote robusto indicado para instalações onde é necessária a proteção contra efeitos do meio ambiente a altas temperaturas. A prova de poeira e respingos conforme Norma ABNT.

Cabeçote à Prova de Explosão: Cabeçote robusto destinado a aplicações em indústrias químicas e petroquímicas ou em locais onde há perigo de explosão. Tem por finalidade limitar o efeito de uma eventual explosão ou incêndio no processo, evitando que seus efeitos venham a atingir áreas seguras e instalações elétricas ou painéis de controle.

3.11.4. Tubo de proteção

A função deste é proteger os termopares do ambiente de trabalho, pois, na maioria das aplicações, o ambiente do processo agride o termopar e, caso fosse aplicado sem proteção, teria uma vida útil muito reduzida. Na especificação da proteção devem ser levadas em consideração todas as condições de uso, tais como: temperatura, resistência mecânica, corrosão, tipo de fluido e velocidade de resposta.

Os tubos de proteção são divididos em dois tipos: metálicos e cerâmicos.

Metálicos

Sao feitos de metais, fechados em uma extremidade através de caldeamento ou soldagem e normalmente rosqueados na outra extremidade, para adaptação ao cabeçote.

Existem em vários diâmetros, sendo os mais utilizados os de 1/2 “Nom. (21,3 x 15,8 mm) e 3/4 “Nom. (26,7 x 20,9 mm).

Os materiais mais utilizados e suas características estão na Tabela 7.

Cerâmicos

São utilizados normalmente em processos que envolvem temperatura superior a 1200°C, portanto, na maioria dos casos, são utilizados para proteger os termopares nobres.

Existem em vários diâmetros e comprimentos padronizados, sendo os materiais mais utilizados e suas características descritas na Tabela 8.

Termopar com Poço de Proteção Usinado e Niple União

Esses termopares admitem um grande número de acessórios, tais como cabeçotes, conectores, conexões de processo, e podem ser instalados diretamente no ambiente de trabalho ou dentro de tubos e poços de proteção.

A teoria e os conceitos em Termopares

Conceitos, definições, norma ou boas práticas de engenharia que são importantes para que possamos ter o perfeito entendimento e aplicar na prática a Milivoltagem Termopar Cobre Constantan.

Em conclusão, você conhece o Canal Curso Termometria no YouTube? Portanto assista aos melhores vídeos de sensores de temperatura de contato e sem contato da internet.

Como resultado dos vídeos do Canal no YouTube os profissionais de manutenção elétrica e instrumentação terão uma evolução significativa de seus conhecimentos.

Site Termopares desde 1999 e a Milivoltagem Termopar FeCo -210°C/+169°C

O site Portal Termopares está no ar desde 1999 e, portanto, o mais confiável e imparcial onde se encontra o melhor conteúdo da internet em medição industrial de temperatura. Lá você encontra Milivoltagem Termopar Cobre Constantan.

Hoje o Canal no YouTube tem mais de 300 vídeos sobre termometria Industrial e assim se destaca como uma das principais fontes de informação da internet.

Para esclarecer o portal termopares é um lugar onde encontramos toda teoria sobre sensores de temperatura e de um modo imparcial pois não nos preocupamos com a questão e sim a questão técnica.

Portal Termopares desde 1999 o mais antigo e certamente o mais confiável da internet.

Sem dúvida a grandeza temperatura é uma das mais importantes medidas controladas na indústrias.

Milivoltagem Termopar FeCo -210°C/+169°C você encontra no Livro Termometria Nível Básico

Visite a Loja virtual do Curso Termometria. Acima de tudo adquira hoje mesmo a sua apostila nível básico especialmente desenvolvida para estudantes e usuários da indústria.

Visite a loja e compre hoje mesmo!!

Em resumo, uma loja virtual confiável onde poderá adquirir a apostila e ainda dividir no cartão de crédito.

Um curso de termometria nível básico em forma de apostila onde é tratado os conceitos da termometria, mas também uma forma de preparar seus estudos para a apostilas de nível intermediário e avançado. Acima de tudo uma obra que não pode faltar para o seu desenvolvimento profissional.

Além disso, o mais importante é conhecer e visitar a nossa loja virtual hoje mesmo: https://www.cursotermometria.com.br/

Livro Termometria Nível Intermediário, tem Milivoltagem Termopar FeCo -210°C/+169°C

Nível Intermediário destinado ao uso e a aplicação de Termopar e Pt100

Acima de tudo a melhor opção por ser o mais importante e exclusivo conteúdo de termometria da internet.

Conteúdo exclusivo e acima de tudo baseado em uma experiência profissional de mais de 35 anos!

Visite a loja e compre hoje mesmo!!

O pagamento é facilitado no cartão de crédito!! Mas também é importante é ser um inscrito no canal curso termometria (YouTube) e assim poderá solicitar o seu cupom de desconto.

Um verdadeira obra onde o objetivo é deixar um legado de mais de 35 anos anos de experiência em medição de temperatura industrial.

Além disso, o mais importante é conhecer e visitar a nossa loja virtual hoje mesmo: https://www.cursotermometria.com.br/

Livro Termometria Nível Avançado tem normas que trata da Milivoltagem Termopar FeCo -210°C/+169°C

Sem dúvida, o melhor conteúdo conteúdo totalmente exclusivo e didático.

Sem dúvida a obra mais importante, onde é selecionado os melhores pontos em normas, teorias e boas práticas de engenharia para dimensionar sensores.

Também focada em aplicações em sensores de temperatura.

Ideal para instalação de sensores em tubulações, mas também aplicações em tanques, fornos, estufas, mancais entre outros.

Conteúdo exclusivo e acima de tudo baseado em uma experiência profissional de mais de 35 anos!!

O pagamento é facilitado no cartão de crédito!! Mas se for um inscrito no canal curso termometria (YouTube) peça hoje mesmo seu cupom de desconto.

Um verdadeira obra onde o objetivo é deixar um legado de mais de 35 anos anos de experiência em medição de temperatura industrial.

Além disso, o mais importante é conhecer e visitar a nossa loja virtual hoje mesmo: https://www.cursotermometria.com.br/

Pontos importantes do Portal Termopares

Em conclusão o Portal Termopares é a melhor fonte de conhecimento em sensores de temperatura da Internet.

Como resultado dos vídeos do Canal no YouTube os profissionais de manutenção elétrica terão com certeza uma evolução técnica.

O site Portal Termopares está no ar desde 1999 e, portanto, o mais confiável e imparcial onde se encontra o melhor conteúdo da internet em medição industrial de temperatura.

Diferenciais do Curso Termometria

Hoje o Canal no YouTube tem mais de 300 vídeos em solução industrial em temperatura e assim se destaca como uma das principais fontes de informação da internet.

Para esclarecer o portal termopares é um lugar onde encontramos toda teoria sobre sensores de temperatura e de um modo imparcial pois não nos preocupamos com a questão e sim a questão técnica.

Termopares são fios metálicos de materiais diferentes que quando soldados e aquecidos neste ponto, observa-se uma carga em milivolts que se apresenta de modo proporcional a temperatura, e assim são elementos que se assemelham a termo pilhas.

Pontos destaque do Portal Temperatura

Por exemplo, uma questão muito importante: Quais os motivos para consultar sobre sensores de temperatura no Portal Termopares e Temperatura?

Ele é importante pelo fato de não ser um portal comercial já é um diferencial onde apresenta soluções totalmente imparciais, mas também porque valoriza o benefício ao cliente como sendo o ponto mais importante.

Você precisa por exemplo saber sobre instalar e dimensionar de sensores de temperatura, o melhor lugar é o Portal Termopares.

Precisa por exemplo de material didático para poder ler e consultar sempre que necessário o melhor lugar para encontrá-los é em nossa loja virtual.

Se precisar por exemplo de curso on-line.

Portal Termopares desde 1999 o mais antigo e certamente o mais confiável da internet.

Use seu cartão de crédito!! Se for inscrito no Canal no YouTube e peça hoje mesmo seu cupom de desconto.

Sem dúvida a grandeza temperatura é uma das mais importantes medidas controladas na indústrias.

O mais importante é ser um inscrito no Canal no YouTube e assim poderá solicitar o seu cupom de desconto.

Canal Curso no YouTube – Milivoltagem Termopar FeCo -210°C/+169°C

Como resultado dos vídeos do Canal no YouTube é para os profissionais de manutenção elétrica terão uma evolução significativa de seus conhecimentos.

O site Portal Termopares está no ar desde 1999 e, portanto, o mais confiável e imparcial onde se encontra o melhor conteúdo da internet em medição industrial de temperatura.

Hoje o Canal no YouTube tem mais de 300 vídeos sobre solução em temperatura industrial e assim se destaca como uma das principais fontes de informação da internet.

Para esclarecer o portal termopares é um lugar onde encontramos toda teoria sobre sensores de temperatura e de um modo imparcial pois não se envolve a questão comercial e sim a questão técnica.

Portal Termopar e Pt100 uma fonte de consulta e tem Milivoltagem Termopar FeCo -210°C/+169°C

Você precisa por exemplo saber sobre como instalar sensores de temperatura, o melhor lugar é o Portal Termopares.

Precisa por exemplo de material didático para poder ler e consultar sempre que necessário o melhor lugar para encontrá-los, visite nossa loja virtual.

Se precisar por exemplo de curso on-line entre aqui.

O Livro nível avançado, é obra onde reunimos os melhores pontos em normas, teorias e boas práticas de engenharia. Acima de tudo é a mais importante referencia teórica sobre sensores que existe.

O livro mais importante para dimensionar sensores de temperatura e também focado em aplicações em sensores de temperatura.

O Livro nível avançado é ideal para instalação de sensores em tubulações, mas também aplicações em tanques, fornos, estufas, mancais entre outros.